Hoy quisiera mostraros una aplicación directa y práctica que hice del Máster en Rehabilitación y Patología de Estructuras de Edificación que tengo la gran suerte de coordinar. Y es que no sólo los alumnos del máster adquieren conocimientos y capacidades, estoy seguro de que todos los profesores que participamos hemos aprendido mucho de nuestros compañeros (¡cuando hay tantos profesores y de tanto nivel no puede ser de otra manera!).

Hoy quisiera mostraros una aplicación directa y práctica que hice del Máster en Rehabilitación y Patología de Estructuras de Edificación que tengo la gran suerte de coordinar. Y es que no sólo los alumnos del máster adquieren conocimientos y capacidades, estoy seguro de que todos los profesores que participamos hemos aprendido mucho de nuestros compañeros (¡cuando hay tantos profesores y de tanto nivel no puede ser de otra manera!).

Ya hace un par de ediciones incorporamos al máster un módulo específico de diseño sismorresistente, que incluye diversos casos prácticos de reparación de estructuras afectadas por terremotos. Estudiamos edificios en Chile, Venezuela, Colombia, Turquía y España, y analizamos tanto los procesos de reparación como sus vulnerabilidades sísmicas y las medidas preventivas asociadas. Entre los profesores que toman parte en este módulo tenemos al Dr. Florentino Regalado, que nos ha mostrado crudamente su experiencia en el terremoto de Lorca.

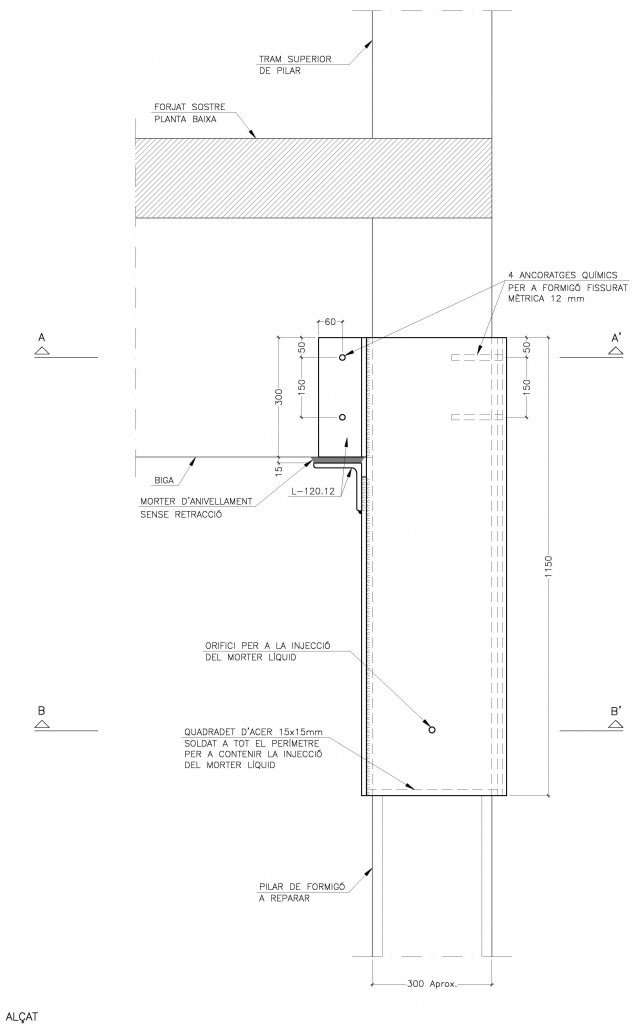

Explica Regalado que la casuística que se encontró de pilares y pantallas dañados por el terremoto fue amplísima, hasta el punto que terminó elaborando unas fichas para la reparación de estos elementos que permitieran una rápida elaboración del proyecto de intervención, fichas que generosamente ha incluido como anexo a sus apuntes del máster. Estas fichas consisten en la detalladísima descripción del proceso de refuerzo de pilares y pantallas de hormigón mediante camisas metálicas y son una maravilla, así que cuando me encontré con un caso parecido lo primero que hice fue consultarlas y aplicarlas. Como ya sabéis, en mi zona geográfica ni nuestros tatarabuelos recuerdan el último terremoto con daños que ha habido, así que el caso que tuve que resolver lo originó el brutal trompazo que un vehículo provocó sobre el pilar de un edificio en construcción.

¿No está nada mal, eh? El conductor debía ir un poco despistado o con una turca de la hostia, aunque no me consta que le hicieran el test de alcoholemia. En fin, el tema es que el pilar terminó con una fisura en unos 45º que atravesaba toda la sección. Si no hubiera tenido presentes las fichas del Dr. Regalado hubiera empresillado el pilar con 4 L’s, realizando una sustitución funcional del mismo según prescribe la ortodoxia clásica. Estos empresillados tienen el inconveniente de tener que garantizar la transmisión de cargas desde la coronación hasta la base, lo que suele ser complicado si la geometría no es muy sencilla. Además, este tipo de intervenciones no pueden recoger el axial que baja por el pilar desde las plantas superiores, lo que estrictamente obligaría a extender la ortopedia a todas plantas.

¿No está nada mal, eh? El conductor debía ir un poco despistado o con una turca de la hostia, aunque no me consta que le hicieran el test de alcoholemia. En fin, el tema es que el pilar terminó con una fisura en unos 45º que atravesaba toda la sección. Si no hubiera tenido presentes las fichas del Dr. Regalado hubiera empresillado el pilar con 4 L’s, realizando una sustitución funcional del mismo según prescribe la ortodoxia clásica. Estos empresillados tienen el inconveniente de tener que garantizar la transmisión de cargas desde la coronación hasta la base, lo que suele ser complicado si la geometría no es muy sencilla. Además, este tipo de intervenciones no pueden recoger el axial que baja por el pilar desde las plantas superiores, lo que estrictamente obligaría a extender la ortopedia a todas plantas.

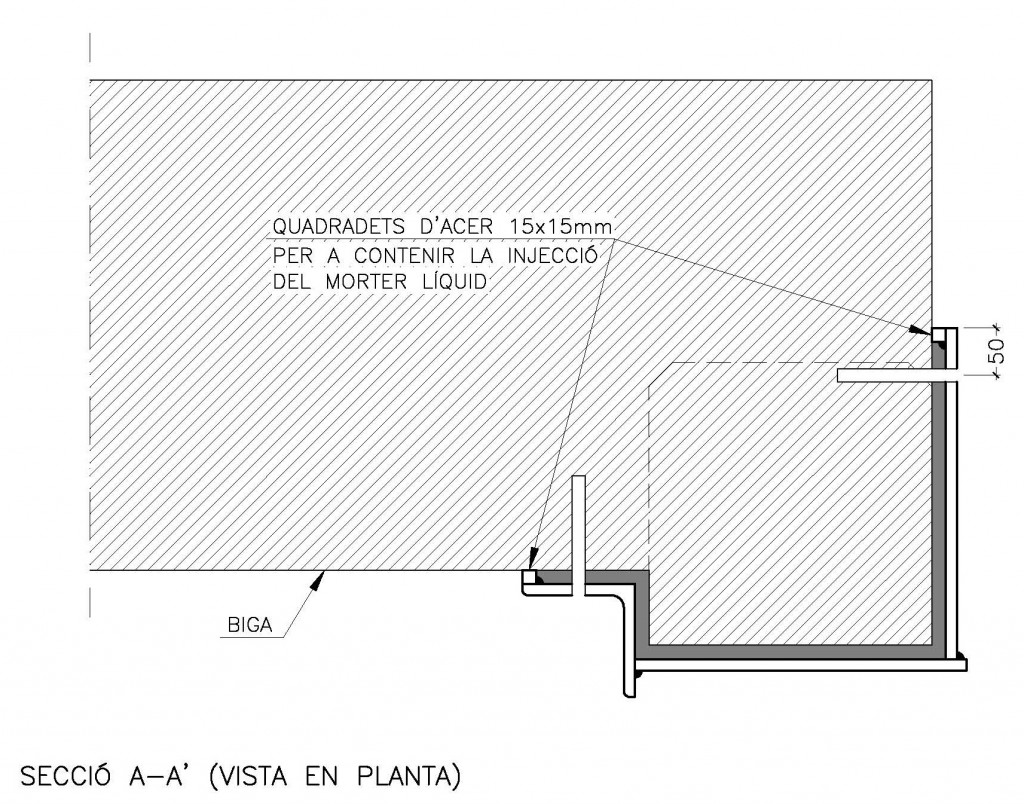

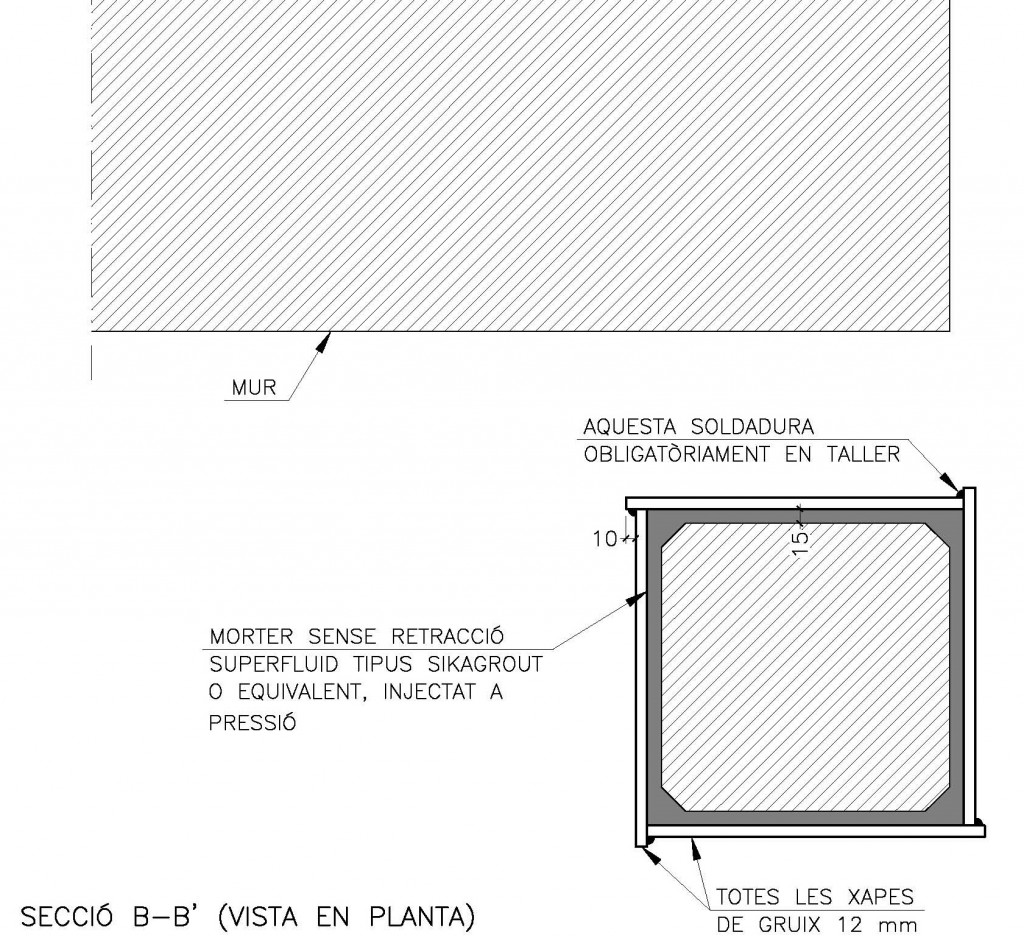

El parecido de los daños con los producidos por los terremotos, sin embargo, me hicieron recordar las fichas del Dr. Regalado, y al observar que la idea era perfecta para mi caso procedí a aplicarla directamente. Aquí tenéis el resultado, con unas ligeras adaptaciones a mi particular geometría:

La ejecución funcionó perfectamente, aunque no conseguí que nadie entendiera las virtudes del inyectado del mortero. A tal efecto yo había dispuesto un orificio en la parte inferior de una de las placas, pero como todo el mundo me miraba como un extraterrestre recién llegado de una de las lunas de Júpiter terminé renunciando al inyectado y aceptando verter el mortero de reparación desde la parte superior aprovechando el cómodo fenómeno de la gravedad de Newton. De hecho, por experiencias pasadas ya me imaginaba que el sistema de inyección no sería comprendido por los comunes mortales, no en vano nunca he conseguido aplicarlo a ninguna obra. Aún así, hay que decir que utilizando el mortero SikaGrout 213 la cosa funcionó de fábula y no hubo ningún problema. La gracia del sistema consiste en dejar suficiente separación entre las placas metálicas y el pilar, de forma que el mortero pueda llenar todos los intersticios e incluso se pueda observar el progresivo llenado a simple vista desde la parte superior. En este vídeo que grabé se puede observar el proceso de vertido del mortero perfectamente:

La ejecución funcionó perfectamente, aunque no conseguí que nadie entendiera las virtudes del inyectado del mortero. A tal efecto yo había dispuesto un orificio en la parte inferior de una de las placas, pero como todo el mundo me miraba como un extraterrestre recién llegado de una de las lunas de Júpiter terminé renunciando al inyectado y aceptando verter el mortero de reparación desde la parte superior aprovechando el cómodo fenómeno de la gravedad de Newton. De hecho, por experiencias pasadas ya me imaginaba que el sistema de inyección no sería comprendido por los comunes mortales, no en vano nunca he conseguido aplicarlo a ninguna obra. Aún así, hay que decir que utilizando el mortero SikaGrout 213 la cosa funcionó de fábula y no hubo ningún problema. La gracia del sistema consiste en dejar suficiente separación entre las placas metálicas y el pilar, de forma que el mortero pueda llenar todos los intersticios e incluso se pueda observar el progresivo llenado a simple vista desde la parte superior. En este vídeo que grabé se puede observar el proceso de vertido del mortero perfectamente:

Para garantizar de forma cómoda la separación de las placas respecto del pilar de hormigón se soldaron unos redondos de acero en la cara interior de las placas, que sirvieron también para impedir el derrame del mortero en las caras inferiores, y la sujeción provisional de la camisa metálica se realizó con anclajes metálicos con resina epoxídica (cuatro de estos anclajes ya estaban previstos para fijar las caras que no tenían retorno). La solución de los redondos de acero se mostró útil también para corregir a última hora los tamaños de la camisa, que había quedado incomprensiblemente pequeña. En algunos puntos se tapó la junta simplemente con trozos de pórex cortados a medida, aunque además de grabar el vídeo tuve que ir sujetándolos para que no se desplazaran. Por suerte siempre voy a las obras hecho una birria, así que no me importó acabar lleno de mortero 🙂